Gamme COMPLET

Torréfacteurs de café

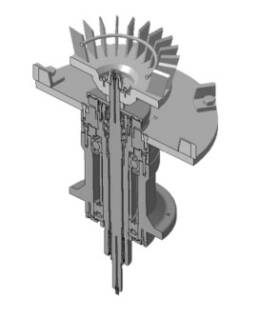

Gamme COMPLETE : Pour les productions mixtes

Torréfacteurs de première qualité pour une production mixte de cafés torréfiés et naturels

Gamme COMPLET: Capacités allant de 120 à 300 kg de café par broche

C’est une gamme de torréfacteurs qui sert à la fois à la torréfaction du café torrefacto et du café naturel grâce à ses deux tambours de torréfaction (l’un pour le café naturel, l’autre pour le café torrefacto). En d’autres termes, le torréfacteur effectue la torréfaction des grains de café vert mélangés à du sucre – et, éventuellement, à d’autres additifs – ou bien la torréfaction des grains sans sucre, ni aucun autre additif, pour l’obtention de café naturel.

Le café naturel est torréfié dans un torréfacteur réservé au café naturel, dont la technologie se fonde sur celle du modèle TECAIRE TNA INNOVA.

Le café torrefacto est torréfié dans un tambour de torréfaction par contact avec la paroi, non perforé et muni d’un système de bascule qui garantit une circulation performante de l’air tout en maintenant l’hermétisme durant l’élaboration du produit. Le tambour de torréfaction ainsi que les composants du torréfacteur sont fabriqués dans un acier inoxydable conforme à la législation alimentaire.

Les torréfacteurs de la gamme TTA/COMPLET sont équipés de deux refroidisseurs indépendants, l’un pour le café torrefacto et l’autre pour le café naturel.

Les capacités de torréfaction vont de 600 à 1 500 kg de café par heure.

Les torréfacteurs de la gamme TTA/COMPLET fonctionnent à demi-charge nominale ou à charge nominale complète, avec les mêmes temps de torréfaction, les mêmes températures et les mêmes résultats en termes de profil de torréfaction. Pour ce faire, l’API admet des profils de torréfaction illimités qui se règlent automatiquement de manière à rester identiques broche après broche.

Le transfert de chaleur est effectué principalement par convection durant la phase opérationnelle sans sucre ou par conduction durant la phase opérationnelle avec sucre.

Les pourcentages de sucre avec lesquels les équipements de la série TTA/COMPLET travaillent peuvent atteindre les 30 % dans la configuration standard.

Caractéristiques techniques

- Capacités allant de 120 à 300 kg de café par broche. Torréfaction dans deux tambours de torréfaction, l’un pour le café naturel et l’autre pour le café torrefacto

- Productions de 420 à 1 700 kg de café torrefacto par heure

- Foyer avec brûleur à gaz ou gasoil progressif électronique, à faibles émissions

- Refroidisseur cylindrique muni de pales de brassage avec doseur

- Refroidisseur circulaire pour le café torrefacto

- Collecteur de paillettes

- Panneau électrique, contrôle par API et écran tactile en couleurs SIEMENS/AB

- Brûleur de fumées avec ou sans catalyseur

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TTA-600 / COMPLET | 60-120 Kg por ciclo | 12 - 20 minutos |

| TTA-1500 / COMPLET | 150-300 Kg por ciclo | 12 - 20 minutos |

QU’OFFRE LA GAMME « TTA/COMPLET » ?

La gama TTA Series / COMPLET está pensada para el tueste de café “torrefacto” y también de café natural, con varios porcentajes de azúcar añadido, y la posibilidad de añadir otros aditivos. El café se procesa mediante dos tambores de tueste, uno para café natural y otro para café torrefacto.

Le temps de torréfaction des torréfacteurs de la gamme TTA/COMPLET va de 12 à 20 minutes. Les torréfactions rapides renforcent l’acidité des grains de café tandis que les longues en révèlent tout l’arôme. À plus de sucre, temps de torréfaction supérieur. Tous nos torréfacteurs admettent des demi-charges ou des charges complètes nominales et l’API corrige les temps et les températures de manière à homogénéiser les résultats des profils de torréfaction.

- Couleur homogène des grains de café grâce au transfert thermique par convection principalement (température de l’air chaud), mais avec un apport de chaleur par conduction (température du tambour de torréfaction) dans le cas de la torréfaction naturelle ; et grâce au transfert thermique par conduction principalement (température du tambour de torréfaction) dans le cas de la torréfaction du café torrefacto.

- Les deux tambours de torréfaction sont fabriqués en acier au carbone ou bien en acier inoxydable alimentaire et sont équipés de pales de brassage variables et de matériels personnalisés. Le mouvement des grains dans les tambours de torréfaction est homogène et délicat, il ne rompt pas le grain. Le tambour de torréfaction du café naturel est cylindrique et non perforé tandis que la forme du tambour de torréfaction du café torrefacto est semi-sphérique, de sorte que tous les ingrédients nécessaires à l’élaboration de ce type de café restent à l’intérieur du tambour de torréfaction.

- La décharge du café naturel dans son refroidisseur se fait en ouvrant la porte du tambour de torréfaction.

- La décharge du café torrefacto dans son refroidisseur se fait en basculant le tambour vers celui-ci.

- La porte du tambour de torréfaction peut s’ouvrir pendant tout le processus de torréfaction, ce qui permet d’ajouter les additifs à tout moment et de vérifier l’évolution du produit.

- Degrés de torréfaction de clair à obscur avec la même capacité par broche.

- Temps de torréfaction courts et longs avec la même capacité par broche.

- Perte de poids du café naturel en fonction du degré d’humidité du grain de café vert, laquelle peut être compensée par le système de refroidissement (quenching) à la fin de la torréfaction.

- Perte de poids pratiquement inexistante, mais qui peut être compensée par le système de refroidissement (quenching) à la fin de la torréfaction.

- Refroidissement rapide et délicat pour ne pas rompre le grain de café. Les deux refroidisseurs (pour le torrefacto et pour le café naturel) sont fabriqués en acier inoxydable.

- Les cycles de torréfaction et de refroidissement sont synchronisés et effectués simultanément.

- Les torréfacteurs sont équipés de cyclones de décantation des paillettes (pour le refroidisseur de café) ainsi que d’un système de recirculation de l’air chaud, de brûleurs électroniques, de brûleurs de fumées et de catalyseurs (pour le torréfacteur et le refroidisseur).

POURQUOI CHOISIR LA GAMME « TTA/COMPLET » ?

La gamme TTA/COMPLET est la meilleure solution pour des productions mixtes de café naturel et de café torrefacto de haute qualité dont le processus de torréfaction requiert souplesse et performance. La conception, le développement et la fabrication des torréfacteurs de la gamme TTA/COMPLET sont conformes aux standards les plus exigeants en matière de solidité et de fiabilité.

Ces équipements, pratiques et extrêmement performants, représentent une solution optimale lorsque l’on a besoin d’un seul torréfacteur en mesure de s’adapter à n’importe quelle gamme de café existant sur le marché. Interface opérationnelle complète, programmable, accessible à distance et personnalisable à tout moment.

Le nombre de recettes que peut mémoriser le système de contrôle n’a pas de limite, de sorte que le processus de torréfaction s’adapte aux différents profils nécessaires dans le cadre du programme de fabrication concerné.

Un système de traçabilité des produits permettant de gérer le nombre de lots et la qualité des processus est intégré dans le logiciel de la gamme TTA/COMPLET.

Les courbes de température ainsi que les paramètres du traitement sont visibles et mémorisés durant chaque broche de torréfaction.

EN QUOI FAISONS-NOUS LA DIFFÉRENCE ?

Los equipos garantizan el grado máximo de rendimiento y seguridad en su funcionamiento.

- Respect des réglementations locales sur la sécurité tant des équipements que du produit et des opérateurs qui manipulent nos appareils. Possibilité de mises à niveau avec d’éventuelles réglementations futures.

- Protocole de maintenance et de réparation. Disponibilité immédiate des pièces normalisées concernant la sécurité des appareils. Temps de maintenance minimisé. Temps d’arrêt pour la maintenance : 30 minutes toutes les 24 heures de fonctionnement continu.

- Accès simple et rapide pour le nettoyage du torréfacteur et le remplacement des pièces détachées.

- Sondes de température et détecteurs de dépression d’air installés dans les sources de chaleur du torréfacteur et les conduits d’air afin de contrôler l’équilibre thermique de l’appareil et d’éviter des surchauffes ou un gaspillage de la chaleur.

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores.

- Systèmes permettant l’épargne énergétique par la recirculation de l’air chaud, le préchauffage du café vert, l’utilisation de l’énergie des sources recyclables, les brûleurs mixtes électroniques à basses émissions, les catalyseurs et les processus de nettoyage utilisant de l’eau en circuit fermé.

Spécialiste du traitementdu café et cacao

Gamme MI

Torréfacteurs de café

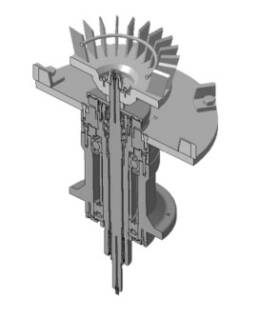

Gamme "MI" : double production de café naturel et torréfié

Gamme MI: Productions de 420 à 1 700 kg de café torrefacto par heure

C’est une gamme de torréfacteurs qui sert à la fois à la torréfaction du café torrefacto et du café naturel. En d’autres termes, l’appareil effectue la torréfaction des grains de café vert mélangés à du sucre – et, éventuellement, à d’autres additifs – ou bien la torréfaction des grains sans sucre, ni aucun autre additif, pour l’obtention de café naturel.

Le café est torréfié dans un tambour de torréfaction par contact avec la paroi, non perforé et muni d’un système de bascule, qui garantit une circulation performante de l’air tout en maintenant l’hermétisme durant l’élaboration du produit. Le tambour de torréfaction ainsi que les composants du torréfacteur sont fabriqués dans un acier inoxydable conforme à la législation alimentaire.

Les torréfacteurs de la gamme TTA/MI sont équipés de deux refroidisseurs indépendants, l’un pour le café torrefacto et l’autre pour le café naturel.

Les capacités de torréfaction vont de 420 à 1 700 kg de café par heure.

Les torréfacteurs de la gamme TTA/MI fonctionnent à demi-charge nominale ou à charge nominale complète, avec les mêmes temps de torréfaction, les mêmes températures et les mêmes résultats en termes de profil de torréfaction. Pour ce faire, l’API admet des profils de torréfaction illimités qui se règlent automatiquement de manière à rester identiques broche après broche.

Le transfert de chaleur est effectué principalement par convection durant la phase opérationnelle sans sucre ou par conduction durant la phase opérationnelle avec sucre.

Les pourcentages de sucre avec lesquels les équipements de la série TTA/MI travaillent peuvent atteindre les 33 % dans la configuration standard.

Caractéristiques techniques

- Capacités de 140 à 500 kg de café par broche Torréfaction en tambour simple.

- Productions de 420 à 1 700 kg de café torrefacto par heure

- Foyer avec brûleur à gaz ou gasoil progressif électronique, à faibles émissions

- Refroidisseur cylindrique muni de pales de brassage avec doseur

- Refroidisseur circulaire pour le café torrefacto

- Collecteur de paillettes

- Panneau électrique, contrôle par API et écran tactile en couleurs SIEMENS/AB

- Brûleur de fumées avec ou sans catalyseur

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TTA-140 / MI | 70-140 Kg por ciclo | 15 - 35 minutos |

| TTA-240 / MI | 120-240 Kg por ciclo | 15 - 35 minutos |

| TTA-400 / MI | 200-400 Kg por ciclo | 15 - 35 minutos |

| TTA-560 / MI | 280-560 Kg por ciclo | 15 - 35 minutos |

QU’OFFRE LA GAMME « TTA/MI » ?

La gama TTA Series / MI está pensada para el tueste de café “torrefacto” y también de café natural, con varios porcentajes de azúcar añadido, y la posibilidad de añadir otros aditivos.

Le temps de torréfaction des torréfacteurs de la gamme TTA/MI va de 15 à 35 minutes. Les torréfactions rapides renforcent l’acidité des grains de café tandis que les longues en révèlent tout l’arôme. À plus de sucre, temps de torréfaction supérieur. Tous nos torréfacteurs admettent des demi-charges ou des charges complètes nominales et l’API corrige les temps et les températures de manière à homogénéiser les résultats des profils de torréfaction.

- Couleur homogène des grains de café grâce au transfert thermique par convection principalement (température de l’air chaud), mais aussi par conduction (température du tambour de torréfaction)

- Tambour de torréfaction fabriqué en acier au carbone ou bien en acier inoxydable alimentaire, équipé de pales de brassage variables et de matériels personnalisés. Le mouvement des grains dans le tambour de torréfaction est homogène et délicat, il ne rompt pas le grain. La forme du tambour est semi-sphérique, de sorte que tous les ingrédients nécessaires à l’élaboration du café torrefacto restent à l’intérieur du tambour de torréfaction. La décharge du produit dans le refroidisseur se fait en basculant le tambour vers celui-ci.

- La porte du tambour de torréfaction peut s’ouvrir pendant tout le processus de torréfaction, ce qui permet d’ajouter les additifs à tout moment et de vérifier l’évolution du produit.

- Degrés de torréfaction de clair à obscur avec la même capacité par broche.

- Temps de torréfaction courts et longs avec la même capacité par broche.

- Perte de poids pratiquement inexistante, mais qui peut être compensée par le système de refroidissement (quenching) à la fin de la torréfaction.

- Refroidissement rapide et délicat pour ne pas rompre le grain de café. Les deux refroidisseurs (pour le torrefacto et pour le café naturel) sont fabriqués en acier inoxydable.

- Les cycles de torréfaction et de refroidissement sont synchronisés et effectués simultanément.

- Les torréfacteurs sont équipés de cyclones de décantation des paillettes (pour le refroidisseur de café) ainsi que d’un système de recirculation de l’air chaud, de brûleurs électroniques, de brûleurs de fumées et de catalyseurs (pour le torréfacteur et le refroidisseur).

POURQUOI CHOISIR LA GAMME « TTA/MI » ?

La gamme TTA/MI est la meilleure solution pour les productions mixtes de café torréfié. La conception, le développement et la fabrication des torréfacteurs de la gamme TTA/MI sont conformes aux standards les plus exigeants en matière de solidité et de fiabilité. Ces équipements, pratiques et extrêmement performants, représentent une solution optimale lorsque l’on a besoin d’un seul torréfacteur en mesure de s’adapter à n’importe quelle gamme de café existant sur le marché.

Tous les composants des torréfacteurs de la gamme TTA/MI sont contrôlés par un API et une IHM (interface homme-machine) SIEMENS ou ROCKWELL munis de dispositifs PC SCADA reliés au réseau local ou à l’Internet pour un accès à distance standard. Interface opérationnelle complète, programmable, accessible à distance et personnalisable à tout moment.

Le nombre de recettes que peut mémoriser le système de contrôle n’a pas de limite, de sorte que le processus de torréfaction s’adapte aux différents profils nécessaires dans le cadre du programme de fabrication concerné.

Un système de traçabilité des produits permettant de gérer le nombre de lots et la qualité des processus est intégré dans le logiciel de la gamme TTA/MI.

Les courbes de température ainsi que les paramètres du traitement sont visibles et mémorisés durant chaque broche de torréfaction.

EN QUOI FAISONS-NOUS LA DIFFÉRENCE ?

Los equipos garantizan el grado máximo de rendimiento y seguridad en su funcionamiento.

- Respect des réglementations locales sur la sécurité tant des équipements que du produit et des opérateurs qui manipulent nos appareils. Possibilité de mises à niveau avec d’éventuelles réglementations futures.

- Protocole de maintenance et de réparation. Disponibilité immédiate des pièces normalisées concernant la sécurité des appareils. Temps de maintenance minimisé. Temps d’arrêt pour la maintenance : 30 minutes toutes les 24 heures de fonctionnement continu.

- Accès simple et rapide pour le nettoyage du torréfacteur et le remplacement des pièces détachées.

- Sondes de température et détecteurs de dépression d’air installés dans les sources de chaleur du torréfacteur et les conduits d’air afin de contrôler l’équilibre thermique de l’appareil et d’éviter des surchauffes ou un gaspillage de la chaleur.

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores.

- Systèmes permettant l’épargne énergétique par la recirculation de l’air chaud, le préchauffage du café vert, l’utilisation de l’énergie des sources recyclables, les brûleurs mixtes électroniques à basses émissions, les catalyseurs et les processus de nettoyage utilisant de l’eau en circuit fermé.

Spécialiste du traitementdu café et cacao

Gamme NM

orréfacteurs pour le café

Gamme "NM" : Principalement pour le café torréfié

TTA Séries / NM: Gamme robuste et fiable spécialisée dans le café torrefacto

C’est notre gamme d’appareils servant à torréfier les grains de café vert en y ajoutant du sucre et, éventuellement, d’autres additifs.

Le café est torréfié dans un tambour de torréfaction par contact avec la paroi, non perforé et muni d’un système de bascule, qui garantit une circulation performante de l’air tout en maintenant l’hermétisme durant l’élaboration du produit. Le tambour de torréfaction ainsi que les composants du torréfacteur sont fabriqués dans un acier inoxydable conforme à la législation alimentaire.

Le refroidisseur du café torrefacto est doté d’un seul cylindre de refroidissement.

Les capacités de torréfaction vont de 180 à 1 700 kg de café par heure.

Les torréfacteurs de la gamme TTA/NM fonctionnent à demi-charge nominale ou à charge nominale complète, avec les mêmes temps de torréfaction, les mêmes températures et les mêmes résultats en termes de profil de torréfaction. Pour ce faire, l’API admet des profils de torréfaction illimités qui se règlent automatiquement de manière à rester identiques broche après broche.

Le transfert de chaleur est effectué principalement par convection durant la phase opérationnelle sans sucre ou par conduction durant la phase opérationnelle avec sucre.

Les pourcentages de sucre avec lesquels les équipements de la série TTA/NM travaillent peuvent atteindre les 33 % dans la configuration standard et les 75 % si des conditions techniques particulières ont été établies.

Caractéristiques techniques

- Capacités de 60 à 560 kg de café par broche. Torréfaction en tambour simple.

- Productions de 180 à 1 700 kg de café torrefacto par heure

- Foyer avec brûleur à gaz ou gasoil progressif électronique, à faibles émissions

- Refroidisseur cylindrique muni de pales de brassage avec doseur

- Collecteur de paillettes

- Panneau électrique, contrôle par API et écran tactile en couleurs SIEMENS/AB

- Brûleur de fumées avec ou sans catalyseur

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TTA-60 / NM | 30-60 Kg por ciclo | 20 - 35 minutos |

| TTA-140 / NM | 70-140 Kg por ciclo | 20 - 35 minutos |

| TTA-240 / NM | 120-240 Kg por ciclo | 20 - 35 minutos |

| TTA-300 / NM | 150-300 Kg por ciclo | 20 - 35 minutos |

| TTA-400 / NM | 200-400 Kg por ciclo | 20 - 35 minutos |

| TTA-560 / NM | 280-560 Kg por ciclo | 20 - 35 minutos |

QU’OFFRE LA GAMME « TTA/NM » ?

La gama TTA SERIES / NM está pensada para el tueste prácticamente exclusivo de café “torrefacto”, con varios porcentajes de azúcar añadido, y la posibilidad de añadir otros aditivos.

Le temps de torréfaction des torréfacteurs de la gamme TTA/NM va de 20 à 35 minutes. Les torréfactions rapides renforcent l’acidité des grains de café tandis que les longues en révèlent tout l’arôme. À plus de sucre, temps de torréfaction supérieur. Tous nos torréfacteurs admettent des demi-charges ou des charges complètes nominales et l’API corrige les temps et les températures de manière à homogénéiser les résultats des profils de torréfaction.

- Couleur homogène des grains de café grâce au transfert thermique par convection principalement (température de l’air chaud), mais aussi par conduction (température du tambour de torréfaction)

- Tambour de torréfaction fabriqué en acier au carbone ou bien en acier inoxydable alimentaire, équipé de pales de brassage variables et de matériels personnalisés. Le mouvement des grains dans le tambour de torréfaction est homogène et délicat, il ne rompt pas le grain. La forme du tambour est semi-sphérique, de sorte que tous les ingrédients nécessaires à l’élaboration du café torrefacto restent à l’intérieur du tambour de torréfaction. La décharge du produit dans le refroidisseur se fait en basculant le tambour vers celui-ci.

- La porte du tambour de torréfaction peut s’ouvrir pendant tout le processus de torréfaction, ce qui permet d’ajouter les additifs à tout moment et de vérifier l’évolution du produit.

- Degrés de torréfaction de clair à obscur avec la même capacité par broche.

- Temps de torréfaction courts et longs avec la même capacité par broche.

- Perte de poids pratiquement inexistante, mais qui peut être compensée par le système de refroidissement (quenching) à la fin de la torréfaction.

- Refroidissement rapide et délicat pour ne pas rompre le grain de café. Refroidisseur fabriqué en acier inoxydable.

- Les cycles de torréfaction et de refroidissement sont synchronisés et effectués simultanément.

- Les torréfacteurs sont équipés de cyclones de décantation des paillettes (pour le refroidisseur de café) ainsi que d’un système de recirculation de l’air chaud, de brûleurs électroniques, de brûleurs de fumées et de catalyseurs (pour le torréfacteur et le refroidisseur).

POURQUOI CHOISIR LA GAMME « TA/NM » ?

La gamme TTA/NM est la meilleure solution pour la production spécialisée dans le café torrefacto. La conception, le développement et la fabrication des torréfacteurs de la gamme TTA/NM sont conformes aux standards les plus exigeants en matière de solidité et de fiabilité.

Tous les composants des torréfacteurs de la gamme TTA/NM sont contrôlés par un API et une IHM (interface homme-machine) SIEMENS ou ROCKWELL munis de dispositifs PC SCADA reliés au réseau local ou à l’Internet pour un accès à distance standard. Interface opérationnelle complète, programmable, accessible à distance et personnalisable à tout moment.

Le nombre de recettes que peut mémoriser le système de contrôle n’a pas de limite, de sorte que le processus de torréfaction s’adapte aux différents profils nécessaires dans le cadre du programme de fabrication concerné.

Un système de traçabilité des produits permettant de gérer le nombre de lots et la qualité des processus est intégré dans le logiciel de la gamme TTA/NM.

Les courbes de température ainsi que les paramètres du traitement sont visibles et mémorisés durant chaque broche de torréfaction.

EN QUOI FAISONS-NOUS LA DIFFÉRENCE ?

Los equipos garantizan el grado máximo de rendimiento y seguridad en su funcionamiento.

- Respect des réglementations locales sur la sécurité tant des équipements que du produit et des opérateurs qui manipulent nos appareils. Possibilité de mises à niveau avec d’éventuelles réglementations futures.

- Protocole de maintenance et de réparation. Disponibilité immédiate des pièces normalisées concernant la sécurité des appareils. Temps de maintenance minimisé. Temps d’arrêt pour la maintenance : 30 minutes toutes les 24 heures de fonctionnement continu.

- Accès simple et rapide pour le nettoyage du torréfacteur et le remplacement des pièces détachées.

- Sondes de température et détecteurs de dépression d’air installés dans les sources de chaleur du torréfacteur et les conduits d’air afin de contrôler l’équilibre thermique de l’appareil et d’éviter des surchauffes ou un gaspillage de la chaleur.

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores.

- Systèmes permettant l’épargne énergétique par la recirculation de l’air chaud, le préchauffage du café vert, l’utilisation de l’énergie des sources recyclables, les brûleurs mixtes électroniques à basses émissions, les catalyseurs et les processus de nettoyage utilisant de l’eau en circuit fermé.

Spécialiste du traitementdu café et cacao

Gamme COFFEETEC

Torréfacteurs de café

Gamme "COFFEETEC" : torréfacteurs industriels pour un café de qualité supérieure

Technologie de pointe, normes les plus élevées

Gamme COFFEETEC: Productions de 1 500 à 4 000 kg par heure de café torréfié.

Les torréfacteurs COFFEETEC sont destinés à la torréfaction de grains de café vert traditionnels et spéciaux, de taille régulière ou irrégulière, notamment pour une torréfaction rapide et extrêmement précise. Torréfaction naturelle, sans additif.

Les capacités de production vont de 1 500 à 4 000 kg de café par heure, selon les conditions de torréfaction.

Caractéristiques techniques

- Capacités de 300 à 720 kg de café par broche Torréfaction en tambour

- Productions de 1 500 à 4 000 kg par heure de café torréfié

- Foyer avec brûleur à gaz ou gasoil progressif électronique, à faibles émissions

- Refroidisseur circulaire couvert (à double système d’aspiration)

- Collecteur de paillettes

- Tableau électrique avec API et IHM (interface homme-machine) en couleur SIEMENS/AB

- Système de préchauffage du café vert

- Brûleur de fumées avec ou sans catalyseur

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TNA-1500 / COFFEETEC | 150-300 Kg por ciclo | 8 - 20 minutos |

| TNA-2000 / COFFEETEC | 200-400 Kg por ciclo | 8 - 20 minutos |

| TNA-3000 / COFFEETEC | 300-600 Kg por ciclo | 8 - 20 minutos |

| TNA-4000 / COFFEETEC | 330-660 Kg por ciclo | 8 - 20 minutos |

Il s’agit de notre gamme premium en matière de torréfacteurs de café naturel. Nous garantissons les standards de qualité les plus élevés actuellement en termes de fabrication, de rendement et de prestations opérationnelles.

Le café est grillé dans un tambour de torréfaction à double paroi, perforé à l’arrière uniquement, de façon à garantir un flux d’air performant. La capacité de torréfaction va de 1 500 à 4 000 kg de café torréfié par heure.

Les paramétrages des équipements COFFEETEC peuvent être personnalisés, ces appareils étant destinés en général au traitement d’une gamme de produits spécifique. Notre objectif est d’atteindre les standards de qualité les plus élevés dans la fabrication du produit souhaité ainsi qu’un rendement optimal.

Les torréfacteurs COFFEETEC admettent des demi-charges nominales ou des charges nominales complètes, avec les mêmes temps de torréfaction, les mêmes températures et les mêmes résultats en termes de profil de torréfaction. Pour ce faire, l’API admet des profils de torréfaction illimités qui se règlent automatiquement de manière à rester identiques broche après broche.

Le transfert de chaleur est effectué principalement par convection et une part de ce transfert par conduction. La convection et les temps de torréfaction courts permettent des torréfactions beaucoup plus rapides, plus homogènes et le développement de grains de plus grosses dimensions.

QU’OFFRE LA GAMME « COFFEETEC » ?

La gamme COFEETEC est destinée à la spécialisation. Chaque torréfacteur est personnalisé en fonction du produit à obtenir et admet des profils de torréfaction qui s’adaptent aussi bien au café expresso qu’au café soluble, le tout avec un maximum de rendement. Ce sont des appareils de pointe, prévus pour des capacités de traitement élevées, dont les standards de fabrication sont les plus exigeants.

Les appareils de la gamme COFFEETEC offrent des temps de torréfaction allant de 7 à 15 minutes. Les torréfactions rapides renforcent l’acidité des grains de café tandis que les longues en révèlent tout l’arôme. Tous nos torréfacteurs admettent des demi-charges ou des charges complètes nominales et l’API corrige les temps et les températures de manière à homogénéiser les résultats des profils de torréfaction.

- Couleur homogène des grains de café grâce au transfert thermique par convection principalement (température de l’air chaud), mais aussi par conduction (température du tambour de torréfaction)

- Tambour de torréfaction fabriqué en acier au carbone ou bien en acier inoxydable alimentaire, équipé de pales de brassage variables et de matériels personnalisés. Le mouvement des grains dans le tambour de torréfaction est homogène et délicat, il ne rompt pas le grain. Le tambour de torréfaction n’est pas perforé dans sa partie cylindrique, il n’est perforé qu’à l’arrière de façon à faciliter le passage de l’air entre les grains de café. Le tambour est doté d’une double paroi et d’une chambre d’air isolante, pour garantir un transfert minimal de chaleur par conduction.

- La porte du tambour de torréfaction est totalement abattable, de sorte qu’en quelques minutes et en un tour de main, on peut accéder à l’ensemble du tambour de torréfaction pour effectuer son entretien.

- Degrés de torréfaction de clair à obscur avec la même capacité par broche.

- Temps de torréfaction courts et longs avec la même capacité par broche.

- Perte de poids en fonction du degré d’humidité du grain de café vert, laquelle peut être compensée par le système de refroidissement (quenching) à la fin de la torréfaction.

- Refroidissement rapide et délicat pour ne pas rompre le grain de café. Refroidisseur couvert.

- Les cycles de torréfaction et de refroidissement sont synchronisées et effectuées simultanément.

- Les torréfacteurs sont équipés d’un dispositif de préchauffage du café vert, de recirculation de l’air chaud, de brûleurs électroniques, d’un double API, de brûleurs de fumées et de catalyseurs.

POURQUOI CHOISIR LA GAMME « COFFEETEC » ?

La gamme COFFEETEC est la meilleure solution pour des productions spécialisées et exigeant une qualité maximale. La conception, le développement et la fabrication des torréfacteurs de la gamme COFFEETEC sont conformes aux standards les plus exigeants que l’on puisse atteindre de nos jours.

Tous les composants des torréfacteurs de la gamme COFFEETEC sont contrôlés par un double API et une IHM SIEMENS ou ROCKWELL muni d’un système back-up synchronisé et de dispositifs PC SCADA reliés au réseau local ou à l’Internet pour un accès à distance standard. Interface opérationnelle complète, programmable, accessible à distance et personnalisable à tout moment.

Le nombre de recettes que peut mémoriser le système de contrôle n’a pas de limite, de sorte que le processus de torréfaction s’adapte aux différents profils nécessaires dans le cadre du programme de fabrication concerné.

Un système de traçabilité des produits permettant de gérer le nombre de lots et la qualité des processus est intégré dans le logiciel de la gamme COFFEETEC.

Les courbes de température ainsi que les paramètres du traitement sont visibles et mémorisés durant chaque broche de torréfaction.

EN QUOI FAISONS-NOUS LA DIFFÉRENCE ?

Los equipos garantizan el grado máximo de rendimiento y seguridad en su funcionamiento

- Respect des réglementations locales sur la sécurité tant des équipements que du produit et des opérateurs qui manipulent nos appareils. Possibilité de mises à niveau avec d’éventuelles réglementations futures.

- Protocole de maintenance et de réparation. Disponibilité immédiate des pièces normalisées concernant la sécurité des appareils. Temps de maintenance minimisé. Temps d’arrêt pour la maintenance : 30 minutes toutes les 24 heures de fonctionnement continu.

- Accès simple et rapide pour le nettoyage du torréfacteur et le remplacement des pièces détachées.

- Sondes de température et détecteurs de dépression d’air installés dans les sources de chaleur du torréfacteur et les conduits d’air afin de contrôler l’équilibre thermique de l’appareil et d’éviter des surchauffes ou un gaspillage de la chaleur.

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores.

- Systèmes permettant l’épargne énergétique par la recirculation de l’air chaud, le préchauffage du café vert, l’utilisation de l’énergie des sources recyclables, les brûleurs mixtes électroniques à basses émissions, les catalyseurs et les processus de nettoyage utilisant de l’eau en circuit fermé.

Spécialiste du traitementdu café et cacao

Gamme INNOVA

Torréfacteurs de café

Gamme "INNOVA" : torréfacteurs pour un café naturel

Technologie avancée, flexible, robuste et fiable

Gamme INNOVA: Productions de 600 à 3 000 kg de café torréfié par heure

Torréfacteurs pour la torréfaction traditionnelle et spéciale des grains de café vert aux dimensions régulières et irrégulières, notamment pour les torréfactions de mélange (blends). Torréfaction naturelle, sans additif.

Les capacités de production vont de 600 à 3 000 kg de café par heure, selon les conditions de torréfaction.

Caractéristiques techniques

- Capacités de 150 à 600 kg de café par broche. Torréfaction en tambour Torréfaction en tambour

- Productions de 600 à 3 000 kg de café torréfié par heure

- Foyer avec brûleur à gaz ou gasoil progressif électronique, à faibles émissions

- Refroidisseur circulaire ouvert ou couvert (à double système d’aspiration)

- Collecteur de paillettes

- Armoire de commande électrique avec PLC et IHM couleur SIEMENS / AB

- Système de préchauffage du café vert (en option)

- Brûleur de fumées avec ou sans catalyseur (en option)

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TNA-150 / INNOVA | 60-150 Kg por ciclo | 8 - 20 minutos |

| TNA-300 / INNOVA | 150-300 Kg por ciclo | 8 - 20 minutos |

| TNA-600 / INNOVA | 300-600 Kg por ciclo | 8 - 20 minutos |

Le café est grillé dans un tambour de torréfaction qui n’est perforé qu’à l’arrière de façon à garantir un flux d’air performant. La capacité de torréfaction va de 600 à 3 000 kg de café par heure.

Les paramétrages des équipements INNOVA peuvent être personnalisés et donc adaptés aux caractéristiques du produit en fonction de l’environnement et de l’espace du projet.

Les torréfacteurs INNOVA fonctionnent à demi-charge nominale ou à charge nominale complète, avec les mêmes temps de torréfaction, les mêmes températures et les mêmes résultats en termes de profil de torréfaction. Pour ce faire, l’API admet des profils de torréfaction illimités qui se règlent automatiquement de manière à rester identiques broche après broche.

Le transfert de chaleur est effectué principalement par convection et une part de ce transfert par conduction. La convection permet des torréfactions plus rapides, plus homogènes et le développement de grains de plus grosses dimensions.

La gamme INNOVA est une gamme multiusages admettant des profils de torréfaction qui s’adaptent aussi bien au café expresso qu’au café soluble, le tout avec un maximum de rendement. Grâce à cette souplesse fonctionnelle et à leur adaptabilité, les torréfacteurs INNOVA sont en mesure de torréfier des grains aux dimensions et aux caractéristiques différentes dans une même broche mélangée (blends).

QU’OFFRE LA GAMME « INNOVA » ?

El tiempo de tostado de los tostadores gama INNOVA es de entre 8 a 20 minutos. Los tuestes cortos potencian la acidez del grano de café, mientras que los tiempos largos de tueste potencian el cuerpo del grano de café. Todos los tostadores admiten media carga o carga completa nominal, y el PLC corrige los tiempos y temperaturas de modo a homogeneizar los resultados de los perfiles de tueste.

- Couleur homogène des grains de café grâce au transfert thermique par convection principalement (température de l’air chaud), mais aussi par conduction (température du tambour de torréfaction)

- Tambour de torréfaction fabriqué en acier au carbone ou bien en acier inoxydable alimentaire, équipé de pales de brassage variables et de matériels personnalisés. Le mouvement des grains dans le tambour de torréfaction est homogène et délicat, il ne rompt pas le grain. Le tambour de torréfaction n’est pas perforé dans sa partie cylindrique, il n’est perforé qu’à l’arrière de façon à faciliter le passage de l’air entre les grains de café. Le tambour est doté d’une double paroi et d’une chambre d’air isolante, pour garantir un transfert minimal de chaleur par conduction.

- La porte du tambour de torréfaction est totalement abattable, de sorte qu’en quelques minutes et en un tour de main, on peut accéder à l’ensemble du tambour de torréfaction pour effectuer son entretien.

- Degrés de torréfaction de clair à obscur avec la même capacité par broche.

- Temps de torréfaction courts et longs avec la même capacité par broche.

- Perte de poids en fonction du degré d’humidité du grain de café vert, laquelle peut être compensée par le système de refroidissement (quenching) à la fin de la torréfaction.

- Refroidissement rapide et délicat pour ne pas rompre le grain de café.

- Les cycles de torréfaction et de refroidissement sont synchronisées et effectuées simultanément.

- Les torréfacteurs sont équipés de cyclones de décantation des paillettes, lesquelles peuvent être collectées ou bien incinérées.

POURQUOI CHOISIR LA GAMME « INNOVA » ?

La gamme INNOVA est la meilleure solution pour des productions souples et exigeant de grandes capacités de travail. Sa conception et sa fabrication sont robustes et font la part belle à la praticité et à la fiabilité. La gamme INNOVA est en mesure d’assurer tout type de profil de torréfaction.

Tous les composants des torréfacteurs de la gamme INNOVA sont contrôlés par un double API et une IHM SIEMENS ou ROCKWELL munis de dispositifs PC SCADA permettant différents paramétrages et reliés au réseau local ou à l’Internet pour un accès à distance. L’interface opérationnelle est facile à utiliser, accessible et personnalisable à tout moment.

Le nombre de recettes que peut mémoriser le système de contrôle n’a pas de limite, de sorte que le processus de torréfaction s’adapte aux différents profils nécessaires dans le cadre du programme de fabrication concerné.

Un système de traçabilité des produits permettant de gérer le nombre de lots et la qualité des processus est intégré dans le logiciel de la gamme INNOVA.

Les courbes de température ainsi que les paramètres du traitement sont visibles et mémorisés durant chaque broche de torréfaction.

EN QUOI FAISONS-NOUS LA DIFFÉRENCE ?

Los equipos garantizan un alto grado de rendimiento y seguridad en su funcionamiento.

- Respect des réglementations locales sur la sécurité tant des équipements que du produit et des opérateurs qui manipulent nos appareils. Possibilité de mises à niveau avec d’éventuelles réglementations futures.

- Protocole de maintenance et de réparation. Disponibilité immédiate des pièces normalisées concernant la sécurité des appareils ; maintenance simple et économique.

- Accès simple et rapide pour le nettoyage du torréfacteur et le remplacement des pièces détachées.

- Sondes de température et détecteurs de dépression d’air installés dans les sources de chaleur du torréfacteur et les conduits d’air afin de contrôler l’équilibre thermique de l’appareil et d’éviter des surchauffes ou un gaspillage de la chaleur.

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores.

- Installation de systèmes permettant l’épargne énergétique par la recirculation de l’air chaud, le préchauffage du café vert, l’utilisation de l’énergie des sources recyclables, les brûleurs mixtes électroniques à basses émissions, les catalyseurs et les processus de nettoyage utilisant de l’eau en circuit fermé.

Spécialiste du traitementdu café et cacao

Gamme ACCURA

Torréfacteurs de café

Gamme "ACCURA" : torréfacteurs industriels pour café naturel

Technologie classique, conçue pour les processus traditionnels.

Gamme ACCURA: Productions de 210 à 420 kg de grains de café torréfié par heure

Appareils destinés à la torréfaction traditionnelle des grains de café vert aux dimensions régulières, spécialement conçus pour la torréfaction en fonction de l’origine. Torréfaction naturelle, sans additif. Les capacités de production vont de 210 à 420 kg/h, selon les conditions de la torréfaction.

Caractéristiques techniques

- Capacités de 60 à 120 kg de café par broche Torréfaction en tambour

- Productions de 210 à 420 kg de grains de café torréfié par heure

- Foyer avec brûleur à gaz ou gasoil progressif électronique, à faibles émissions

- Refroidisseur circulaire ouvert ou couvert (à double système d’aspiration)

- Collecteur de paillettes

- Armoire de commande électrique avec PLC et IHM couleur SIEMENS / AB

- Système de préchauffage du café vert (en option)

- Brûleur de fumées avec ou sans catalyseur (en option)

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TNA-60 / ACCURA | 30-60 Kg por ciclo | 12- 20 minutos |

| TNA-120 / ACCURA | 60-120 Kg por ciclo | 12- 20 minutos |

QU’OFFRE LA GAMME ACCURA ?

El tiempo de tostado de los tostadores gama ACCURA es de entre 12 a 20 minutos. Los tuestes cortos potencian la acidez del grano de café, mientras que los tiempos largos de tueste potencian el cuerpo del grano de café. Todos los tostadores admiten media carga o carga completa nominal, y el PLC corrige los tiempos y temperaturas de modo a homogeneizar los resultados de los perfiles de tueste.

- Couleur homogène des grains de café grâce au transfert thermique par conduction (température du tambour de torréfaction) et par convection (température de l’air chaud)

- Tambour de torréfaction fabriqué en acier au carbone ou bien en acier inoxydable alimentaire, équipé de pales de brassage variables et de matériels personnalisés. Le mouvement des grains dans le tambour de torréfaction est homogène et délicat, il ne rompt pas le grain.

- Degrés de torréfaction de clair à obscur avec la même capacité par broche.

- Temps de torréfaction courts et longs avec la même capacité par broche.

- Perte de poids en fonction du degré d’humidité du grain de café vert, laquelle peut être compensée par le système de refroidissement (quenching) à la fin de la torréfaction.

- Refroidissement rapide et délicat pour ne pas rompre le grain de café.

- Les cycles de torréfaction et de refroidissement sont synchronisées et effectuées simultanément.

- Les torréfacteurs sont équipés de cyclones de décantation des paillettes, lesquelles peuvent être collectées ou bien incinérées.

QUELS SONT LES AVANTAGES ENVIRONNEMENTAUX ?

Ahorro energético y respeto medioambiental en las emisiones atmosféricas, y desechos sólidos y líquidos.

- Possibilité d’ajouter un brûleur de fumées ainsi qu’un catalyseur dans la cheminée du torréfacteur mais aussi dans le refroidisseur.

- Installation de filtres pour la poussière et les particules solides afin d’éviter leur émission à l’extérieur.

- Réduction des émissions et respect des limites locales, régionales ou nationales.

- Isolement thermique des sources de chaleur, tant dans le foyer du torréfacteur et du brûleur que dans les cheminées.

EN QUOI FAISONS-NOUS LA DIFFÉRENCE ?

Los equipos garantizan un alto grado de rendimiento y seguridad en su funcionamiento.

- Respect des réglementations locales sur la sécurité tant des équipements que du produit et des opérateurs qui manipulent nos appareils.

- Protocole de maintenance et de réparation. Disponibilité immédiate des pièces normalisées concernant la sécurité des appareils ; maintenance simple et économique.

- Accès simple et rapide pour le nettoyage du torréfacteur et le remplacement des pièces détachées.

- Sondes de température et détecteurs de dépression d’air installés dans les sources de chaleur du torréfacteur et les conduits d’air afin de contrôler l’équilibre thermique de l’appareil et d’éviter des surchauffes ou un gaspillage de la chaleur.

- Systèmes automatiques anti-incendies, injections d’eau et contrôle du fonctionnement des brûleurs.

Spécialiste du traitementdu café et cacao

Gamme CAPS

Torréfacteurs de café

Gamme "CAPS" : Torréfacteurs pour café naturel

Torréfacteurs de haute précision pour la torréfaction de petites quantités de café (capsules et torréfaction de laboratoire)

Gamme CAPS: De 20 à 80 kg de café par heure

de capacité de production

Les torréfacteurs de la gamme CAPS ont été spécialement conçus et fabriqués pour griller du café de haute qualité destiné aux capsules et aux dosettes ainsi qu’à l’utilisation en laboratoire.

Ce modèle est une réplique des torréfacteurs industriels haut de gamme. Les profils d’utilisation et de torréfaction de la gamme CAPS sont parfaitement compatibles. Ce modèle peut être contrôlé par un SCADA (système de contrôle et d’acquisition de données).

Système de torréfaction TecCopy : le torréfacteur suit une courbe de torréfaction idéale, qui permet de reproduire avec exactitude les valeurs de torréfaction, indépendamment des conditions environnementales dans lesquelles se trouve le torréfacteur ou le produit.

Caractéristiques techniques

- Trémie en acier inoxydable, finition mate, déchargement automatique du produit

- Tambour de torréfaction cylindrique à double paroi non perforé et équipé d’une chambre d’air pour la torréfaction à chauffage par convection. Absorption pour gonflement.

- Plaque inférieure perforée pour faciliter le flux d’air chaud.

- Régulation automatique de la température grâce à deux sondes situées devant et dans le foyer du torréfacteur (double sécurité).

- Construction intérieure des cheminées avec des matériaux réfractaires : béton réfractaire et fibre céramique protégée par des plaques en acier inoxydable.

- Le collecteur reçoit et stocke les paillettes qui se détachent des grains durant la torréfaction du café. Accès aisé pour faciliter le nettoyage.

- Système de refroidissement, système de retenue de la vapeur avec de la vapeur avant l’évacuation. Conservation des arômes.

- Connexion au modem qui permet le contrôle à distance.

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TNA-10/CAPS | 5-10 Kg por ciclo | 10- 20 minutos |

| TNA-22/CAPS | 12-22 Kg por ciclo | 10- 20 minutos |

Software

Los tostadores vienen equipados con PC industriales SIEMENS o ALLEN BRADLEY, juntamente con pantalla táctil color SIEMENS o ALLEN BRADLEY. Todos los equipos pueden ser conectados a un sistema SCADA (opcional) + control remoto por Internet

Spécialiste du traitementdu café et cacao

Séchage

Processus de séchage et molturation

Archives Productos

Le séchage est une méthode de conservation des aliments qui consiste à retirer l’eau de l’aliment, ce qui empêche la croissance des micro-organismes et rend la putréfaction plus difficile. Les bactéries, les levures et les champignons ont besoin d’eau dans les aliments pour se développer. Le séchage les empêche efficacement d’y survivre.

Les céréales telles que le blé, le maïs, le soja, le riz et les grains tels que le sorgho, les graines de tournesol, le colza, l’orge, l’avoine, etc. sont séchés dans des déshydrateurs/sécheurs de grains.

L’eau est éliminée par évaporation (grâce à la circulation d’air chaud qui sèche le produit). TecAIRE – NEOCAFÉ ENGINEERING propose la technologie des séchoirs industriels dans le but de sécher les céréales, les grains et aussi certains fruits et légumes.

Caractéristiques techniques

- Capacités de 60 à 500 Kg de grains par cycle. Séchage du tambour (torréfaction par cycle)

- Capacités jusqu'à 1 200 kg/h pour les fruits et légumes Séchage sur bande (torréfaction continue)

- Foyer avec brûleur électronique modulant à gaz ou diesel, à faible émission

- Armoire de commande électrique avec PLC et IHM couleur SIEMENS / AB

- Sondes de température et capteurs de dépression de l'air installés dans les sources de chaleur du séchoir et les conduits d'air, afin de contrôler l'équilibre thermique du séchoir et d'éviter les surchauffes et les fuites de chaleur

- Systèmes automatiques de lutte contre l'incendie, injections d'eau et contrôle du fonctionnement des brûleurs

Spécialiste du traitementdu café et cacao

Molturation

Processus de séchage et molturation

Archives Productos

La molturaction est le processus par lequel la taille du produit est réduite par l’application de forces d’impact, de compression et/ou de coupe. Les processus de molturation des aliments sont réalisés à l’aide de moulins de différentes technologies. Les méthodes de mouluration sont divisées en deux : Les méthodes de broyage sont divisées en deux :

Types de Molturation

- Molturation à sec : Ce type de molturation est effectué avec des matériaux totalement secs ou avec une très faible humidité

- Molturation humide : Le produit à broyer peut contenir de l'humidité dès le départ ou être humidifié à un moment donné du processus

Archives Productos

Molturation à sec

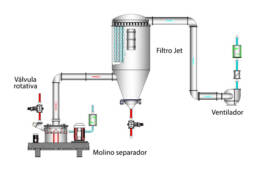

Pour augmenter la surface de tout solide, il est nécessaire de fournir de l’énergie au produit par le biais d’éléments mécaniques. Pour lutter contre les deux phénomènes anormaux produits dans tout type de molturation (contrôle de la température et des particules), TecAIRE – NEOCAFÉ ENGINEERING présente le moulin séparateur MS avec lequel il peut être broyé à basse température et contrôler la taille des particules avant d’être extrait de la chambre de molturation

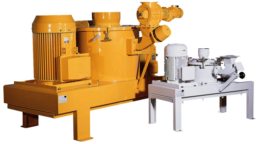

Moulin MS-400

Moulin séparateur pour le traitement de particules jusqu’à 10MY

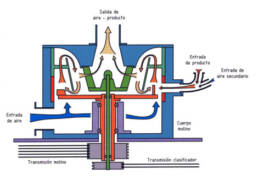

Il possède un disque de molturation et un séparateur à entraînement indépendant. Ainsi, en choisissant les paramètres et les éléments de molturation appropriés, il peut être utilisé pour tous les types de produits en changeant les éléments internes du classificateur ou du moulin.

Le disque de molturation peut être équipé de différents éléments pour obtenir un effet d’impact, de coupe ou de friction. La régulation de la taille de sortie est obtenue en ajustant la vitesse et le débit d’air traité par le moulin.

L’installation de molturation se compose d’un système d’alimentation, d’un moulin, d’un collecteur à filtre et d’un ventilateur pour refroidir et transporter le produit de la chambre de molturation au filtre. Selon la nature du produit et la taille finale requise, il est possible d’utiliser un cyclone entre le moulin et le filtre. Le moulin MS parvient à minimiser l’élévation de température à des niveaux très bas, permettant ainsi le traitement de matériaux ayant des points de ramollissement ou de fusion relativement bas, par exemple des stéarates, des résines ou des intermédiaires pharmaceutiques.

Moyeu MS-400

Le cœur de ce moulin-séparateur est une combinaison d’un plateau de molturation avec des broches ou des marteaux et d’une roue de classification (séparateur) entraînée par des unités mécaniques séparées contrôlées par des convertisseurs de fréquence.

Moulin MS-1500

Les unités de molturation MS1500 et M2000 sont spécialement fabriquées pour traiter des produits dont les besoins de production et de finesse sont très élevés. Ces unités de traitement travaillent à des taux de production de 10-20 Tn/h et à des finesses comprises entre 10 et 100 My. La puissance des moteurs principaux varie entre 150 et 220 C.V. et leur débit d’air de 14 à 20.000 m3/h.

Le molturation avec des moulins mécaniques continus permet de broyer des produits d’une dureté allant jusqu’à 4 sur l’échelle de Mohs.

Caractéristiques techniques

| Modelo | Medida | MS-20 | MS-100 | MS-150 | MS-300 | MS-400 | MS-600 | MS-750 | MS-1000 | MS-1500 | MS-2000 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Diámetro molino | mm. | 185 | 325 | 325 | 494 | 494 | 774 | 774 | 970 | 970 | 1168 |

| Diámetro clasificador | mm. | 112 | 195 | 195 | 296 | 296 | 470 | 470 | 580 | 580 | 684 |

| Potencia molino | Kw. | 3 | 7,5 | 11 | 22 | 30 | 45 | 55 | 110 | 160 | 160 |

| Potencia clasificador | Kw. | 0,37 | 1,1 | 1,1 | 4 | 4 | 7,5 | 11 | 15 | 18,5 | 37 |

| Velocidad molino | r.p.m. min. | 6000 | 3000 | 3000 | 1500 | 1500 | 1000 | 1000 | 800 | 800 | 800 |

| r.p.m. max. | 10800 | 7200 | 7200 | 4700 | 4700 | 2900 | 2900 | 2600 | 2600 | 2200 | |

| Caudal aire | m3/h min. | 200 | 600 | 900 | 1500 | 2500 | 3000 | 4000 | 6500 | 8000 | 12000 |

| m3/h max. | 325 | 900 | 1350 | 3240 | 4200 | 6300 | 7200 | 9600 | 14400 | 19000 | |

| Factor de producción | 0,2 | 1 | 1,35 | 2,7 | 3,6 | 5,4 | 6,75 | 9 | 13,5 | 18 |

Schéma d’une installation de molturation et de séparation des solides

Le schéma du processus montre un circuit de transport pneumatique par aspiration où nous incorporons une vanne rotative pour l’alimentation du produit, un moulin séparateur MS où s’effectue l’effet de réduction et la sélection de la taille des particules, un filtre à jet qui sépare les solides de l’air de transport et un ventilateur centrifuge que nous utilisons pour classer le produit et le transporter vers le filtre.

Ce type d’unités de traitement est utilisé pour le molturation et la classification de produits utilisés dans des secteurs tels que l’alimentation, les minéraux, les produits phytosanitaires, les peintures et pigments, les produits chimiques, etc.

Schéma d'une installation de molturation et de séparation des solides

| PRODUCTO | FINURA | PRODUCCIÓN | MOLINO |

|---|---|---|---|

| Ácido Tartárico | 100% < 60 My | 400 Kg/hr | MS - 100 |

| Algarroba tostada | 100% < 74 My | 2000 Kg/hr | MS - 1500 |

| Azucar | 100% < 60 My | 3000 Kg/hr | MS - 400 |

| Baquelita | 99% < 2000 My | 450 Kg/hr | MS - 300 |

| Cacao 10/11% | 99% < 74 My | 4000 Kg/hr | MS - 1500 |

| Carbón | 100% < 40 My | 150 Kg/hr | MS - 150 |

| Carbonato cálcico | 99% < 100 My | 5000 Kg/hr | MS - 1500 |

| Colorante cerámico | 99% < 40 My | 400 Kg/hr | MS - 300 |

| Dolomita | 99% < 1000 My | 6500 Kg/hr | MS - 1500 |

| Epoxy | 99,5% < 100 My | 700 Kg/hr | MS - 400 |

| Estearatos | 100% < 40 My | 1500 Kg/hr | MS - 1000 |

| Garrofín | 100% < 74 My | 150 Kg/hr | MS - 1000 |

| Harina | 100% < 250 My | 750 Kg/hr | MS - 600 |

| Harina pescado | 100% < 800 My | 7500 Kg/hr | MS - 1500 |

| Herbicidas | 100% < 40 My | 500 Kg/hr | MS - 400 |

| Hidróxido aluminio | 100% < 20 My | 450 Kg/hr | MS - 400 |

| Naranjita | 100% < 200 My | 250 Kg/hr | MS - 300 |

| Pigmentos | 100% < 10 My | 500 Kg/hr | MS - 200 |

| Pimentón | 100% < 600 My | 650 Kg/hr | MS - 1000 |

| Pimienta | 99% < 700 My | 600 Kg/hr | MS - 400 |

| Producto farmacéutico | 100% < 10 My | 30 Kg/hr | MS - 20 |

| PVC (emulsión) | 100% < 60 My | 800 Kg/hr | MS - 600 |

| Resina novolaca | 100% < 100 My | 2500 Kg/hr | MS - 750 |

| Resina urea | 99% < 40 My | 2000 Kg/hr | MS - 600 |

| Rojo carmín | 100% < 20 My | 125 Kg/hr | MS - 100 |

| Soja en grano | 99% < 125 My | 600 Kg/hr | MS - 600 |

| Talco | 99% < 10 My | 1500 Kg/hr | MS - 1500 |

| Yeso | 99% < 100 My | 6000 Kg/hr | MS - 2000 |

Spécialiste du traitementdu café et cacao

Silos

Silos

Silos de café vert

Nettoyage et ensilage de réception pour le café vert

Les silos à café vert sont des conteneurs de stockage conçus pour conserver et protéger les grains de café bruts avant leur traitement. Ils sont donc essentiels pour garantir la fraîcheur et la qualité du café, et leur utilisation est courante dans l’industrie du café du monde entier. Ils représentent la première phase de l’installation. Ces silos présentent les caractéristiques suivantes :

- Réception du café vert : en vrac, dans des big bags ou des sacs traditionnels.

- Convoyeurs pneumatiques et mécaniques.

- Silos cubiques et octogonaux.

- Capacités : de 4 à 500 t

- Système de nettoyage volumétrique et densimétrique, haute capacité.

- Acheminement vers la torréfaction par origines ou par mélanges.

- Panneau électrique, contrôle par API et écran tactile en couleurs SIEMENS/AB.

Silos de café torréfié

Systèmes d'ensilage pour le café torréfié

Les silos de torréfaction sont des conteneurs conçus pour stocker et conserver le café fraîchement torréfié. Ils permettent également au café de conserver son arôme et sa saveur, tout en le protégeant de l’humidité, de la lumière et de l’oxydation. Par conséquent, ils contribuent également à maintenir l’hygiène et la qualité du café en évitant la contamination par la poussière et d’autres polluants. Ils présentent les caractéristiques suivantes :

- Réception du café torréfié depuis la torréfaction

- Nettoyage du café par dépression

- Silos cubiques ou octogonaux

- Dégazage du café torréfié (café naturel ou torrefacto)

- Système de mélange de cafés de différentes origines

- Approvisionnement des moulins ou acheminement vers la section de conditionnement

- Panneau électrique, contrôle par API et écran tactile en couleurs SIEMENS/AB

Silos de café moulu

Réception, ensilage et dégazage du café moulu

Les silos à café moulu sont des conteneurs étanches à l’air et à la poussière conçus pour stocker et conserver le café moulu de manière sûre et efficace.. En outre, sa principale fonction est de conserver la fraîcheur du café et de le protéger de la lumière, de l’air et de l’humidité, les trois facteurs qui contribuent à la perte d’arôme et de saveur du café. Ces silos présentent les caractéristiques suivantes:

- Réception, stockage et dégazage du café moulu

- Acheminement pneumatique ou mécanique vers la batterie de silos

- Dégazage naturel et homogène du café sans déplacements forcés à l’intérieur des silos (first-in, first-out)

- Silos cubiques afin d’homogénéiser la densité du café

- Acheminement vers la section de conditionnement par des convoyeurs pneumatiques ou mécaniques

- Panneau électrique, contrôle par API et écran tactile en couleurs SIEMENS/AB