Proceso de Molturación

Proceso de Secado y Molturación

Archives Productos

La molturación es el proceso mediante el cual se reduce el tamaño del producto mediante la aplicación de fuerzas de impacto, compresión y/o cortado. Los procesos de molturación de los alimentos se realzan mediante es hacer uso de molinos, de diferentes tecnologías. Los métodos de molturación se dividen en dos:

Tipos de molturación

- Molturación vía seca: Este tipo de molturación que se realiza con materiales totalmente secos o con una humedad muy baja

- Molturación vía húmeda: El producto que va a ser molturado puede que tenga humedad desde el inicio o se humedece en alguna etapa del proceso

Archives Productos

Molturación vía seca

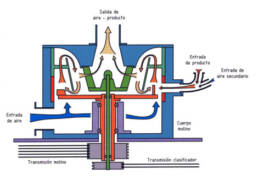

Para aumentar la superficie de cualquier sólido es necesario aportar energía al producto mediante elementos mecánicos. Para acometer ambos fenómenos anormales producidos en cualquier tipo de molienda (temperatura y control de partícula), TecAIRE – NEOCAFÉ ENGINEERING presenta el molino separador MS con el que se puede moler a baja temperatura y controlar el tamaño de partícula antes de ser extraída de la cámara de molienda.

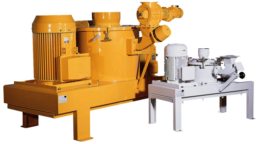

Molino MS-400

Molino separador para procesar partículas de hasta 10MY

Dispone de un disco de molienda y un separador accionados independientemente, de esta forma, y mediante la elección de los parámetros y elementos de molienda adecuados, se puede utilizar para todo tipo de productos cambiando los elementos internos del clasificador o molino.

El disco de molienda puede ser equipado con diferentes elementos obteniendo un efecto de impacto, corte o fricción. La regulación del tamaño de salida se logra mediante el ajuste de la velocidad y el caudal de aire procesado por el molino.

La instalación de molienda, está compuesta por un sistema de alimentación, molino, filtro recolector y ventilador para enfriar y transportar el producto desde la cámara de molienda hasta el filtro. En función de la naturaleza del producto y del tamaño final requerido es posible utilizar un ciclón entre molino y filtro. El molino MS logra minimizar el incremento de temperatura a niveles muy bajos, por lo que permite procesar materiales con puntos de reblandecimiento o fusión relativamente bajos como, por ejemplo, estearatos, resinas o intermedios farmacéuticos.

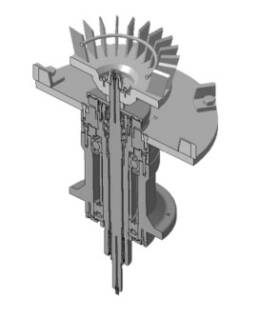

Buje MS-400

El corazón de este molino separador es una combinación de un plato de molienda con pernos o mazas y una rueda de clasificación (separador) accionados con unidades mecánicas distintas controladas por convertidores de frecuencia.

Molino MS-1500

Las unidades de molienda MS1500 y M2000 se fabrican especialmente para procesar productos donde la necesidad de producción y finura sean muy elevadas, estas unidades de proceso trabajan a unos ritmos de producción de 10-20 Tn/hr y finuras comprendidas entre 10 y 100 My, Las potencias de los motores principales oscilan entre 150 y 220 C.V. y su caudal de aire de 14 a 20.000 m3/h.

La molienda con molinos mecánicos en continuo admite molturaciones de productos con una dureza de hasta 4 escala Mohs.

Características técnicas

| Modelo | Medida | MS-20 | MS-100 | MS-150 | MS-300 | MS-400 | MS-600 | MS-750 | MS-1000 | MS-1500 | MS-2000 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Diámetro molino | mm. | 185 | 325 | 325 | 494 | 494 | 774 | 774 | 970 | 970 | 1168 |

| Diámetro clasificador | mm. | 112 | 195 | 195 | 296 | 296 | 470 | 470 | 580 | 580 | 684 |

| Potencia molino | Kw. | 3 | 7,5 | 11 | 22 | 30 | 45 | 55 | 110 | 160 | 160 |

| Potencia clasificador | Kw. | 0,37 | 1,1 | 1,1 | 4 | 4 | 7,5 | 11 | 15 | 18,5 | 37 |

| Velocidad molino | r.p.m. min. | 6000 | 3000 | 3000 | 1500 | 1500 | 1000 | 1000 | 800 | 800 | 800 |

| r.p.m. max. | 10800 | 7200 | 7200 | 4700 | 4700 | 2900 | 2900 | 2600 | 2600 | 2200 | |

| Caudal aire | m3/h min. | 200 | 600 | 900 | 1500 | 2500 | 3000 | 4000 | 6500 | 8000 | 12000 |

| m3/h max. | 325 | 900 | 1350 | 3240 | 4200 | 6300 | 7200 | 9600 | 14400 | 19000 | |

| Factor de producción | 0,2 | 1 | 1,35 | 2,7 | 3,6 | 5,4 | 6,75 | 9 | 13,5 | 18 |

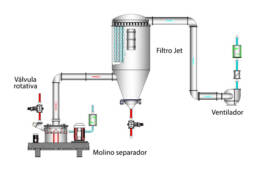

Diagrama instalación de molienda y separación de sólidos

El diagrama de proceso muestra un circuito de transporte neumático por aspiración donde incorporamos una válvula rotativa para la alimentación del producto, un molino separador MS donde se realiza el efecto de reducción de partículas y la selección de granulometría, un filtro Jet que permite separar los sólidos del aire de transporte y un ventilador centrífugo que empleamos para efectuar la clasificación del producto y el transporte de éste hasta el filtro.

Este tipo de unidades de proceso se utilizan para la molienda y clasificación de productos utilizados en sectores como la alimentación, minerales, fitosanitarios, pinturas y pigmentos, químico, etc.

Diagrama instalación de molienda y separación de sólidos

| PRODUCTO | FINURA | PRODUCCIÓN | MOLINO |

|---|---|---|---|

| Ácido Tartárico | 100% < 60 My | 400 Kg/hr | MS - 100 |

| Algarroba tostada | 100% < 74 My | 2000 Kg/hr | MS - 1500 |

| Azucar | 100% < 60 My | 3000 Kg/hr | MS - 400 |

| Baquelita | 99% < 2000 My | 450 Kg/hr | MS - 300 |

| Cacao 10/11% | 99% < 74 My | 4000 Kg/hr | MS - 1500 |

| Carbón | 100% < 40 My | 150 Kg/hr | MS - 150 |

| Carbonato cálcico | 99% < 100 My | 5000 Kg/hr | MS - 1500 |

| Colorante cerámico | 99% < 40 My | 400 Kg/hr | MS - 300 |

| Dolomita | 99% < 1000 My | 6500 Kg/hr | MS - 1500 |

| Epoxy | 99,5% < 100 My | 700 Kg/hr | MS - 400 |

| Estearatos | 100% < 40 My | 1500 Kg/hr | MS - 1000 |

| Garrofín | 100% < 74 My | 150 Kg/hr | MS - 1000 |

| Harina | 100% < 250 My | 750 Kg/hr | MS - 600 |

| Harina pescado | 100% < 800 My | 7500 Kg/hr | MS - 1500 |

| Herbicidas | 100% < 40 My | 500 Kg/hr | MS - 400 |

| Hidróxido aluminio | 100% < 20 My | 450 Kg/hr | MS - 400 |

| Naranjita | 100% < 200 My | 250 Kg/hr | MS - 300 |

| Pigmentos | 100% < 10 My | 500 Kg/hr | MS - 200 |

| Pimentón | 100% < 600 My | 650 Kg/hr | MS - 1000 |

| Pimienta | 99% < 700 My | 600 Kg/hr | MS - 400 |

| Producto farmacéutico | 100% < 10 My | 30 Kg/hr | MS - 20 |

| PVC (emulsión) | 100% < 60 My | 800 Kg/hr | MS - 600 |

| Resina novolaca | 100% < 100 My | 2500 Kg/hr | MS - 750 |

| Resina urea | 99% < 40 My | 2000 Kg/hr | MS - 600 |

| Rojo carmín | 100% < 20 My | 125 Kg/hr | MS - 100 |

| Soja en grano | 99% < 125 My | 600 Kg/hr | MS - 600 |

| Talco | 99% < 10 My | 1500 Kg/hr | MS - 1500 |

| Yeso | 99% < 100 My | 6000 Kg/hr | MS - 2000 |

Especialista en procesamientode café y cacao

Proceso de secado

Proceso de Secado y Molturación

Archives Productos

El secado es un método de conservación de alimentos consistente en extraer el agua de estos, lo que inhibe la proliferación de microorganismos y dificulta la putrefacción. Las bacterias, levaduras y hongos necesitan agua en el alimento para crecer. El secado les impide efectivamente sobrevivir en él.

Cereales como el trigo, maíz, soja, arroz, y granos como el sorgo, la semilla de girasol, la colza, la cebada, la avena, etcétera se secan en deshidratadores / secadores de grano.

El agua se elimina por evaporación (debido a la circulación de aire caliente que seca el producto). TecAIRE – NEOCAFÉ ENGINEERING ofrece la tecnología de secadores industriales con el objetivo de secar y cereales, granos y también ciertas frutas y verduras.

Características técnicas

- Capacidades desde 60 a 500 Kg de grano por ciclo. Secado mediante tambor (tueste por ciclo)

- Capacidades hasta 1.200 kg/h para frutas y verduras. Secado mediante cinta (tueste continuo)

- Hogar con quemador de gas o diésel modulante electrónico, baja emisión

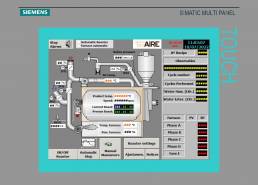

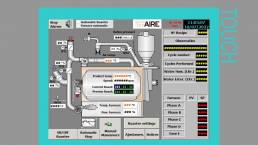

- Armario eléctrico de comando mediante PLC y HMI a color SIEMENS / AB

- Sondas de temperatura y sensores de depresión de aire instaladas en los focos de calor del secador y los conductos de aire, de modo a controlar el equilibrio térmico del secador y evitar sobretemperaturas y fugas de calor

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores

Especialista en procesamientode café y cacao

Serie QC

Tostadoras para café i proceso de cacao

Archives Productos

Características técnicas

- Equipos de laboratorio: controles de humedad, controles de densidad, granulometría, tamizado, blancura, colorímetros.

- Cabinas centralizadas para alerta, revisión y corrección de los parámetros de la operatividad de cada sección de proceso.

- Software e ayuda a la gestión de normas – ISO, IFS.

- Programación SIEMENS / AB.

- Control de la seguridad de los sistemas operativos.

- Software de gestión para la trazabilidad de producto.

Especialista en procesamientode café y cacao

Serie QH

Tostadoras para café i proceso de cacao

Archives Productos

Características técnicas

- Sistemas de post combustión de aire de tueste

- Catalizadores para tratamiento de los focos calientes

- Reciclaje de energía mediante recirculación – ahorro energético

- Reciclaje de agua mediante sistemas al carbono.

- Compactación de cascarilla mediante pelets

- Decantación de partículas sólidas en el sistema de tueste y enfriamiento

- Análisis online de emisiones de partículas

- Aparellaje eléctrico de bajo consumo

- Quemadores de bajo consumo energético

- Precalentamiento de café verde

Especialista en procesamientode café y cacao

Gama NIBS

Proceso de cacao

Gama NIBS: Tueste de nibs de cacao (grano de cacao troceado)

Gama NIBS: Desde 1.000 a 3.000 Kg de Cacao en nib por ciclo de tueste

Tostador de tambor de cámara simple para una producción de 2.000 a 6.000 Kg hora de cacao en nib tostado.

Características técnicas

- Capacidades desde 1.000 a 3.000 Kg de cacao en nib por ciclo de tueste.

- Tostador de tambor de cámara simple.

- Producción de 2.000 a 6.000 Kg hora de cacao en nib tostado.

- Hogar equipado con quemadores electrónicos progresivos a gas o gasoil, bajas emisiones, con reducción del -20% de coste energético.

- Adaptación al alcalinizador previo al tostador.

- Ciclón colector de partículas sólidas de cacao.

- Panel de control con PLC y HMI SIEMENS / AB.

- Post-quemadores con o sin catalizador, para control medioambiental.

- Mejor efectividad en transferencia de calor; sin tueste de cáscaras

- Posibilidad de alcalinización correcta en el tostador

- Contacto breve de la cáscara con los nibs de cacao (contaminante)

- Esterilización más eficaz

| Capacidad por ciclo | Tiempo de tueste | |

|---|---|---|

| JCP 1000 NIBS | 2.000 Kg | 30- 60 minutos |

| JCP 3000 NIBS | 3.000 Kg | 30- 60 minutos |

Especialista en procesamientode café y cacao

Gama BEANS

Proceso de cacao

Gama BEANS:Tueste de granos enteros de cacao

Gama BEANS: Desde 60 a 500 Kg de Cacao en grano por ciclo de capacidad de producción

Tostador de tambor de doble cámara para una producción de 120 a 2.000 Kg / hora de cacao en grano tostado.

Características técnicas

- Capacidades desde 60 a 500 Kg de Cacao en grano por ciclo.

- Tostador de tambor de doble cámara.

- Producción de 120 a 2.000 Kg / hora de cacao en grano tostado.

- Hogar equipado con quemadores electrónicos progresivos a gas o gasoil, emisiones bajas.

- Tolva para el cacao en grano en la parte superior del tostador

- Ciclón colector de partículas sólidas de cacao.

- Panel de control con PLC y pantalla de color SIEMENS / AB

- Post-quemadores con o sin catalizador.

- Nibs protegidos por la cáscara -> Excelente sabor del licor producido

- Solamente alcalinización de la masa de cacao (mezcla)

- Contacto largo de la cáscara con el cacao nib (contaminante)

- Únicamente esterilización de la masa de cacao (mezcla)

- Capacidades pequeñas y medianas

| Capacidad por ciclo | Tiempo de tueste | |

|---|---|---|

| JCP 60 BEANS | 60 Kg | 20 - 30 minutos |

| JCP 150 BEANS | 60 - 150 Kg | 20 - 30 minutos |

| JCP 300 BEANS | 150 - 300 Kg | 20 - 30 minutos |

| JCP 500 BEANS | 300 - 500 Kg | 20 - 30 minutos |

Especialista en procesamientode café y cacao

Molinos

Molinos de café

Molinos de discosy de cilindros para café

Los molinos de café suponen la herramienta esencial para transformar los granos de café tostado en café molido para su posterior almacenaje y envasado en este formato. En TecAIRE disponemos de distintos tipos y tamaños de molinos industriales para café. Estos ofrecen diferentes grados de molienda según las necesidades y requerimiento de nuestros clientes. La calidad y precisión de la molienda es crucial para producir un café de alta calidad. Algunas características principales de nuestros molinos son:

- Molinos de discos y de cilindros para café.

- Capacidades desde 200 a 2.000 kilos/hora.

- Sistema de refrigeración eficaz durante la molienda.

- Calidades de molienda desde Filtro a turco.

- Servicio continuo y homogéneo.

Molinos de Discos: Gama S

Molinos de menor capacidad

Rendimiento, fiabilidad y capacidad de molienda

Los molinos de discos para café S-13 y S-16 son especialmente concebidos para producciones medianas y altas, de funcionamiento continuo, donde la fiabilidad, robustez y constancia en la calidad de molienda sea indispensable.

Los modelos S-13 y S-16 son diseñados para café natural y café torrefacto (tueste con azúcar) permitiendo una flexibilidad de única bajo cualquier tipo de tueste.

Características técnicas Gama S

- Motores de accionamiento especial para garantizar la uniformidad de molienda.

- Enfriamiento de los discos mediante ventilador de aire de alto caudal.

- Ajuste de la molienda mediante accionamiento mecánico progresivo y continuo.

- Discos de alta calidad, durabilidad, de desgaste homogéneo, permitiendo una calidad de molienda constante y uniforme.

- Discos de molienda de hasta 2-3 rectificaciones.

- Fácil acceso para limpieza y mantenimiento.

- Funcionamiento silencioso.

- Bajo consumo eléctrico.

- Construcción compacta, sin necesidad de instalación.

| Capacidad por tostado | Diámetro de discos | |

|---|---|---|

| S-13 | Hasta 300 Kg/hora | 200 milímetros |

| S-16 | Hasta 500 Kg/hora | 260 milímetros |

Cilindros: Gama Tec Roll I

Molinos específicos para grandes producciones

Molino hidráulico de rodillos tipo I

3 o 4 etapas de molturación. Accionamiento de los rodillos mediante motores hidráulicos independientes entre sí.

El diseño del circuito hidráulico permite ajustar la velocidad de los rodillos, relación velocidad en cada pareja de rodillos e incluido su sentido de giro. Un solo circuito de aire con bomba hidráulica e intercambiador de calor. El circuito hidráulico permite elasticidad con altas presiones evitando atascos y roturas de partes mecánicas del molino.

Características técnicas Gama Tec Roll I

- Sistema de refrigeración de agua mediante refrigerador externo e independiente a temperatura constante.

- Ajuste mecánico o electrónico de la separación de los rodillos entre si.

- Sistema de amortización neumático con ajuste de presión en marcha.

- Arranque seguro del molino incluso con café en el interior gracias al ajuste neumático de posición de los rodillos.

- Sistema de dosificación ajustable.

- Controles de temperatura del producto.

| Capacidad por tostado | Diámetro de discos | |

|---|---|---|

| Tec-roll 403I | Hasta 400 Kg/hora | 200 milímetros |

| Tec-roll 803I | Hasta 800 Kg/hora | 200 milímetros |

| Tec-roll 1004I | Hasta 1.000 Kg/hora | 200 milímetros |

Cilindros: Gama Tec Roll Y

Molinos específicos para grandes producciones

2+2 Etapas de molturación. Molino hidráulico de rodillos tipo Y

4 etapas de molturación. Accionamiento de los rodillos mediante motores hidráulicos independientes entre sí.

El diseño del circuito hidráulico permite ajustar la velocidad de los rodillos, relación velocidad en cada pareja de rodillos e incluido su sentido de giro. Un solo circuito de aire con bomba hidráulica e intercambiador de calor. El circuito hidráulico permite elasticidad con altas presiones evitando atascos y roturas de partes mecánicas del molino.

Características técnicas Gama Tec Roll Y

- Sistema de refrigeración de agua mediante refrigerador externo e independiente a temperatura constante.

- Ajuste mecánico o electrónico de la separación de los rodillos entre si.

- Sistema de amortización neumático con ajuste de presión en marcha.

- Arranque seguro del molino incluso con café en el interior gracias al ajuste neumático de posición de los rodillos.

- Sistema de dosificación ajustable.

- Controles de temperatura del producto.

| Capacidad por tostado | Diámetro de discos | |

|---|---|---|

| Tec-roll 1004Y | Hasta 1.000 Kg/hora | 200 milímetros |

| Tec-roll 2004Y | Hasta 2.000 Kg/hora | 260 milímetros |

Especialista en procesamientode café y cacao

Silos

Silos

Silos café Verde

Recepción limpieza y ensilado para café verde

Los silos de café verde son recipientes de almacenamiento diseñados para guardar y proteger los granos de café crudos antes de ser procesados. Es por eso que, son esenciales para garantizar la frescura y calidad del café, y su uso es común en la industria del café en todo el mundo. Estos representan la primera fase de la instalación. Estos silos tienen las siguientes características:

- Recepción de café verde con formatos bulk, big bags y sacos estandarizados.

- Transportes neumáticos y mecánicos.

- Silos de configuración cúbica u octogonal.

- Capacidades entre 4TN a 500 TN

- Sistema de limpieza volumétrico y densimétrico, alta capacidad.

- Alimentación a sección de tueste por origen o por blend.

- Armario eléctrico de comando mediante PLC y pantalla táctil a color SIEMENS / AB.

Silos de café tostado

Sistemas de ensilado para café tostado

Los silos de café tostado son contenedores diseñados para almacenar y preservar el café recién tostado. También aseguran que el café mantenga su aroma y sabor, además de protegerlo de la humedad, la luz y la oxidación. Por consiguiente, también permiten mantener la higiene y la calidad del café, ya que evitan la contaminación por polvo y otros contaminantes. Estos tienen las siguientes características:

- Recepción del café tostado desde la recepción de tueste

- Limpieza del café mediante depresión

- Silos de configuración cúbica u octogonal

- Desgasificación de café tostado para cacé natural o torrefacto

- Sistema de mezcla de orígenes para blends

- Alimentación hacia sección de molido o envasado

- Armario eléctrico de comando mediante PLC y pantalla táctil a color SIEMENS / AB

Silos de café molido

Recepción, ensilado y desgasificación de café molido

Los silos de café molido son contenedores herméticos y a prueba de polvo diseñados para almacenar y preservar el café molido de manera segura y eficiente. Además, su función principal es mantener el café fresco y protegerlo de la luz, el aire y la humedad, los tres factores que contribuyen a la pérdida de aroma y sabor del café. Estos silos tienen las siguientes características:

- Recepción de café desde la sección de café molido

- Alimentación neumática o mecánica hacia la batería de silos

- Desgasificado natural y homogéneo del café, sin movimientos forzados en el interior e los silos (First In, First Out)

- Silos de forma cúbica, de modo a homogeneizar la densidad del café

- Alimentación hacia la sección de envasado mediante transportes neumáticos o mecánicos

- Armario eléctrico de comando mediante PLC y pantalla táctil a color SIEMENS / AB

Especialista en procesamientode café y cacao

Gama COMPLET

Tostadoras para café

Gama COMPLET: Para producciones mixtas

Tostadoras premium para producciones mixtas de café torrefacto y natural

Gama COMPLET: Capacidades desde 120 a 300 Kg de café por ciclo

Es la gama especializada de tostadores para café torrefacto y café natural, con doble tambor de tueste: uno para el café natural, y otro para café torrefacto. El café torrefacto es el proceso de tueste donde los granos de café verde se tuestan juntamente con azúcar, y eventualmente con otros aditivos, o bien no se añade, si no se añado ningún aditivo, se obtiene café natural.

El café natural es tostado mediante un tostador exclusivo para café natural, sobre la base tecnológica del modelo TECAIRE TNA INNOVA.

El café torrefacto es tostado mediante el uso de un tambor de tueste pared, sin perforar, de movimiento basculante, de modo a garantizar un flujo de aire efectivo y hermetismo en la elaboración del producto. El tambor de tueste, así como los componentes que conforman el tostador, están fabricados en acero inoxidable con normativa alimentaria.

Los tostadores de la gama TTA Series / COMPLET viene equipado con dos enfriadores independientes, uno para café torrefacto y el otro para café natural.

Las capacidades de tueste son de 600 kg café hora hasta 1.500 kg café hora.

Los tostadores TTA Series / COMPLET trabajan a media carga nominal, o con carga nominal completa, con los mismos tiempos de tueste las mismas temperaturas y los mismos resultados de perfil de tueste. Para ello, el PLC admite ilimitados perfiles de tueste que se autoajustan automáticamente para que los perfiles de tueste sean exactos ciclo por ciclo.

La transmisión de calor se realiza principalmente por convección en fase operativa sin azúcar, o por conducción en la fase operativa con azúcar.

Los porcentajes de azúcar los cuales los equipos TTA Series / COMPLET trabajan son hasta el 30% en configuración estándar.

Características técnicas

- Capacidades desde 120 a 300 Kg de café por ciclo. Tueste mediante dos tambores de tueste, uno para café natural y otro para café torrefacto.

- Producciones desde 420 a 1.700 Kg hora de café tostado torrefacto

- Hogar con quemador de gas o diesel modulante electrónico, baja emisión

- Enfriador cilíndrico con palas removedoras con desgranador

- Enfriador circular para café torrefacto

- Colector de cascarilla

- Armario eléctrico de comando mediante PLC y pantalla táctil a color SIEMENS / AB

- Quemador de humos con o sin catalizador

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TTA-600 / COMPLET | 60-120 Kg por ciclo | 12 - 20 minutos |

| TTA-1500 / COMPLET | 150-300 Kg por ciclo | 12 - 20 minutos |

¿QUÉ OFRECE LA GAMA “TTA SERIES / COMPLET”?

La gama TTA Series / COMPLET está pensada para el tueste de café “torrefacto” y también de café natural, con varios porcentajes de azúcar añadido, y la posibilidad de añadir otros aditivos. El café se procesa mediante dos tambores de tueste, uno para café natural y otro para café torrefacto.

El tiempo de tostado de los tostadores gama TTA Series / COMPLET es de entre 12 a 20 minutos. Los tuestes cortos potencian la acidez del grano de café, mientras que los tiempos largos de tueste potencian el cuerpo del grano de café. El porcentaje de azúcar añadido afecta el tiempo de tueste, más azúcar añadido significa más tiempo de tueste. Todos los tostadores admiten media carga o carga completa nominal, y el PLC corrige los tiempos y temperaturas de modo a homogeneizar los resultados de los perfiles de tueste.

- Color homogéneo de los granos de café gracias a la transferencia de calor principalmente mediante convección (temperatura del aire caliente), aunque con aporte de conducción (temperatura del tambor de tueste) para el tambor de tueste natural, y principalmente mediante conducción (temperatura del tambor de tueste) en el tambor de tueste para café torrefacto.

- Los dos tambores de tueste están fabricados en acero al carbono o bien acero inoxidable alimenticio, con disposición de palas mezcladoras variables, de materiales personalizados. El movimiento de los granos dentro de los tambores de tueste es homogénea y cuidadosa, sin romper el grano. El tambor de tueste para el café natural es de cilindro sin perforar, mientras que el tambor de tueste es de forma semiesférica, de modo a que todos los ingredientes que confirman el café torrefacto quedan dentro del bombo de tueste.

- La descarga de café natural hacia el enfriador de café natural se hace mediante la apertura de la puerta del tambor de tueste.

- La descarga del producto hacia el enfriador de café torrefacto se hace basculando el tambor hacia el enfriador de café torrefacto.

- La puerta de tambor de tueste de café torrefacto puede abrirse en cualquier momento durante el proceso de tueste, lo que permite añadir aditivos en cualquier momento de la fase de tueste, y permite la verificación del estado de proceso del producto.

- Grados de tuestes ligeros y oscuros, con la misma capacidad por ciclo.

- Tiempos de tueste cortos y largos, con la misma capacidad por ciclo.

- Merma de peso del café natural en función del grado de humedad del grano de café verde, pudiéndose compensar mediante el sistema quenching al final del proceso de tueste.

- Merma de peso del café torrefacto prácticamente inexistente, pudiéndose compensar mediante el sistema quenching al final del proceso de tueste.

- Enfriamiento rápido y cuidadoso para no romper el grano de café. Ambos enfriadores fabricados en acero inoxidable, tanto para café natural como para café torrefacto.

- El ciclo de tueste y el ciclo de enfriado están sincronizados y se efectúan simultáneamente.

- Los tostadores vienen equipados con ciclones de decantación de partículas sólidas para el enfriador de café, recirculación de aire caliente, quemadores electrónicos, y quemadores de humos y catalizadores tanto para el tostador como para el enfriador.

¿POR QUÉ ELEGIR GAMA “TTA SERIES / COMPLET”?

La gama TTA Series / COMPLET es la mejor solución para producciones mixtas de café natural y torrefacto para calidades altas y flexibilidad de proceso total. La concepción, desarrollo y fabricación de los tostadores de la gama TTA SERIES / COMPLET cumplen con el estándar más exigente de robustez y fiabilidad, siendo la mejor solución para cuando se requiere un solo tostador para cualquier gama de café existente en el mercado, mediante un equipo práctico y extremadamente operativo.

Todos los componentes de los tostadores de la gama TTA SERIES / COMPLET están controlados mediante PLC y con HMI SIEMENS o ALLEN BRADLEY, con equipos PC SCADA de red local o Internet para acceso remoto de serie. Interfaz de operativo completo, programable, accesible remotamente y personalizable en todo momento.

No existe límite en el número de recetas que puede memorizar el sistema de control, de modo a que el proceso de tueste de adapte a los distintos perfiles de tueste necesarios en el programa de fabricación.

El software de la gama TTA SERIES / COMPLET tiene instalado el sistema de trazabilidad de productos, el cual permitirá gestionar número de lotes y calidad de procesos.

Las curvas de temperatura, así como los parámetros de proceso, son visualizados y memorizados en cada ciclo de tueste.

¿QUÉ ESPECIFICACIONES ESPECIALES VIENEN INCLUIDAS?

Los equipos garantizan el grado máximo de rendimiento y seguridad en su funcionamiento.

- Respeto de las normativas de seguridad locales, tanto del equipo, del producto como de los operarios que acompañan al tostador. Posibilidad de actualizar las medidas de respeto a nuevas normativas en un futuro.

- Protocolo de mantenimiento y reparación. Disponibilidad inmediata de piezas normalizadas que afecten la seguridad del equipo. Tiempo de mantenimiento minimizado. Tiempo de paro para mantenimiento: 30 minutos cada 24 horas de trabajo en continuo.

- Acceso fácil y rápido para la limpieza del tostador y recambios de piezas gastadas.

- Sondas de temperatura y sensores de depresión de aire instaladas en los focos de calor del tostador y los conductos de aire, de modo a controlar el equilibrio térmico del tostador y evitar sobre temperaturas y escapes de calor.

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores.

- Sistemas incluidos de ahorro energético mediante recirculación de aire caliente, uso de energía de fuentes reciclables, quemadores mixtos electrónicos de bajas emisiones, catalizadores y procesos de limpieza por agua en circuito cerrado.

Especialista en procesamientode café y cacao

Gama MI

Tostadoras para café

Gama “MI”

Producción doble de café natural y torrefacto

Gama MI: Desde 180 hasta 1.700 kg de café/hora de capacidad de producción

Es la gama especializada de tostadores para café torrefacto y café natural, proceso de tueste donde los granos de café verde se tuestan juntamente con azúcar, y eventualmente con otros aditivos, o bien no se añade, si no se añado ningún aditivo, se obtiene café natural.

El café es tostado mediante el uso de un tambor de tueste pared, sin perforar, de movimiento basculante, de modo a garantizar un flujo de aire efectivo y hermetismo en la elaboración del producto. El tambor de tueste, así como los componentes que conforman el tostador, están fabricados en acero inoxidable con normativa alimentaria.

Los tostadores de la gama TTA Series / MI viene equipado con dos enfriadores independientes, uno para café torrefacto y el otro para café natural.

Las capacidades de tueste son de 420 kg café hora hasta 1.700 kg café hora.

Los tostadores TTA Series / MI trabajan a media carga nominal, o con carga nominal completa, con los mismos tiempos de tueste las mismas temperaturas y los mismos resultados de perfil de tueste. Para ello, el PLC admite ilimitados perfiles de tueste que se autoajustan automáticamente para que los perfiles de tueste sean exactos ciclo por ciclo.

La transmisión de calor se realiza principalmente por convección en fase operativa sin azúcar, o por conducción en la fase operativa con azúcar.

Los porcentajes de azúcar los cuales los equipos TTA Series / MI trabajan son hasta el 33% en configuración estándar.

Características técnicas

- Capacidades desde 140 a 500 Kg de café por ciclo. Tueste mediante tambor simple.

- Producciones desde 420 a 1.700 Kg hora de café tostado torrefacto

- Hogar con quemador de gas o diesel modulante electrónico, baja emisión

- Enfriador cilíndrico con palas removedoras con desgranador

- Enfriador circular para café torrefacto

- Colector de cascarilla

- Armario eléctrico de comando mediante PLC y pantalla táctil a color SIEMENS / AB

- Quemador de humos con o sin catalizador

| Capacidad por tostado | Tiempo por ciclo | |

|---|---|---|

| TTA-140 / MI | 70-140 Kg por ciclo | 15 - 35 minutos |

| TTA-240 / MI | 120-240 Kg por ciclo | 15 - 35 minutos |

| TTA-400 / MI | 200-400 Kg por ciclo | 15 - 35 minutos |

| TTA-560 / MI | 280-560 Kg por ciclo | 15 - 35 minutos |

¿QUÉ OFRECE LA GAMA “TTA SERIES / MI”?

La gama TTA Series / MI está pensada para el tueste de café “torrefacto” y también de café natural, con varios porcentajes de azúcar añadido, y la posibilidad de añadir otros aditivos.

El tiempo de tostado de los tostadores gama TTA Series / MI es de entre 15 a 35 minutos. Los tuestes cortos potencian la acidez del grano de café, mientras que los tiempos largos de tueste potencian el cuerpo del grano de café. El porcentaje de azúcar añadido afecta el tiempo de tueste, más azúcar añadido significa más tiempo de tueste. Todos los tostadores admiten media carga o carga completa nominal, y el PLC corrige los tiempos y temperaturas de modo a homogeneizar los resultados de los perfiles de tueste.

- Color homogéneo de los granos de café gracias a la transferencia de calor principalmente mediante convección (temperatura del aire caliente), aunque con aporte de conducción (temperatura del tambor de tueste)

- Tambor de tueste fabricación con acero al carbono o bien acero inoxidable alimenticio, con disposición de palas mezcladoras variables, de materiales personalizados. El movimiento de los granos dentro del tambor de tueste es homogénea y cuidadosa, sin romper el grano. El tambor de tueste es de forma semiesférica, de modo a que todos los ingredientes que confirman el café torrefacto quedan dentro del bombo de tueste. La descarga del producto hacia el enfriador se hace basculando el tambor hacia el enfriador.

- La puerta de tambor de tueste puede abrirse en cualquier momento durante el proceso de tueste, lo que permite añadir aditivos en cualquier momento de la fase de tueste, y permite la verificación del estado de proceso del producto.

- Grados de tuestes ligeros y oscuros, con la misma capacidad por ciclo.

- Tiempos de tueste cortos y largos, con la misma capacidad por ciclo.

- Merma de peso prácticamente inexistente, pudiéndose compensar mediante el sistema quenching al final del proceso de tueste.

- Enfriamiento rápido y cuidadoso para no romper el grano de café. Ambos enfriadores fabricandos en acero inoxidable, tanto para café natural como para café torrefacto.

- El ciclo de tueste y el ciclo de enfriado están sincronizados y se efectúan simultáneamente.

- Los tostadores vienen equipados con ciclones de decantación de partículas sólidas para el enfriador de café, recirculación de aire caliente, quemadores electrónicos, y quemadores de humos y catalizadores tanto para el tostador como para el enfriador.

¿POR QUÉ ELEGIR GAMA “TTA SERIES / MI”?

La gama TTA SERIES / MI es la mejor solución para producciones mixtas de café torrefacto. La concepción, desarrollo y fabricación de los tostadores de la gama TTA SERIES / MI cumplen con el estándar más exigente de robustez y fiabilidad, siendo la mejor solución para cuando se requiere un solo tostador para cualquier gama de café existente en el mercado, mediante un equipo práctico y extremadamente operativo.

Todos los componentes de los tostadores de la gama TTA SERIES / MI están controlados mediante PLC y con HMI SIEMENS o ALLEN BRADLEY, con equipos PC SCADA de red local o Internet para acceso remoto de serie. Interfaz de operativo completo, programable, accesible remotamente y personalizable en todo momento.

No existe límite en el número de recetas que puede memorizar el sistema de control, de modo a que el proceso de tueste de adapte a los distintos perfiles de tueste necesarios en el programa de fabricación.

El software de la gama TTA SERIES / MI tiene instalado el sistema de trazabilidad de productos, el cual permitirá gestionar número de lotes y calidad de procesos.

Las curvas de temperatura, así como los parámetros de proceso, son visualizados y memorizados en cada ciclo de tueste.

¿QUÉ ESPECIFICACIONES ESPECIALES VIENEN INCLUIDAS?

Los equipos garantizan el grado máximo de rendimiento y seguridad en su funcionamiento.

- Respeto de las normativas de seguridad locales, tanto del equipo, del producto como de los operarios que acompañan al tostador. Posibilidad de actualizar las medidas de respeto a nuevas normativas en un futuro.

- Protocolo de mantenimiento y reparación. Disponibilidad inmediata de piezas normalizadas que afecten la seguridad del equipo. Tiempo de mantenimiento minimizado. Tiempo de paro para mantenimiento: 30 minutos cada 24 horas de trabajo en continuo.

- Acceso fácil y rápido para la limpieza del tostador y recambios de piezas gastadas.

- Sondas de temperatura y sensores de depresión de aire instaladas en los focos de calor del tostador y los conductos de aire, de modo a controlar el equilibrio térmico del tostador y evitar sobre temperaturas y escapes de calor.

- Sistemas automáticos contraincendios, inyecciones de agua y control de funcionamiento de los quemadores.

- Sistemas incluidos de ahorro energético mediante recirculación de aire caliente, uso de energía de fuentes reciclables, quemadores mixtos electrónicos de bajas emisiones, catalizadores y procesos de limpieza por agua en circuito cerrado.